Obróbka plastyczna na zimno

Przedstawia firma

Obróbki plastycznej na zimno do produkcji wyrobów złącznych użyto po raz pierwszy w połowie XIX wieku, kiedy to została ona wykorzystana do produkcji gwoździ. Sam proces to po prostu formowanie pożądanego kształtu poprzez przyłożenie odpowiedniej siły (przy pomocy odpowiednich narzędzi: spęczaków, nagłowników, matryc) do metalowego półproduktu: odcinka drutu lub arkusza blachy; wielkość tej siły musi być wyższa od granicy plastyczności, ale niższa od ostatecznej wytrzymałości mechanicznej na zrywanie (po jej przekroczeniu struktura obrabianego detalu ulega zniszczeniu). Nazwa „obróbka plastyczna na zimno” oznacza brak podgrzewania materiału przed obróbką; inne nazwy tego procesu to kucie, zbijanie, spęczanie, przewężanie, przeciskanie.

Przez wiele lat obróbka plastyczna na zimno była używana jedynie do produkcji prostych wyrobów — np. śrub z łbem sześciokątnym. Obecnie jest to zaawansowany proces technologiczny używany do produkcji skomplikowanych detali (nity stopniowane, koła zębate, części drążone, tulejki, elementy przegubów, kule), zarówno niewielkich (![]() 1), jak i o znacznych rozmiarach (

1), jak i o znacznych rozmiarach (![]() 40). Główne zalety tej technologii to duża szybkość produkcji, wysoka powtarzalność, doskonała jakość wykończenia obrabianych powierzchni, duże korzyści skali, brak (lub niewielkie ilości) odpadów, ulepszone właściwości mechaniczne oraz duża wszechstronność.

40). Główne zalety tej technologii to duża szybkość produkcji, wysoka powtarzalność, doskonała jakość wykończenia obrabianych powierzchni, duże korzyści skali, brak (lub niewielkie ilości) odpadów, ulepszone właściwości mechaniczne oraz duża wszechstronność.

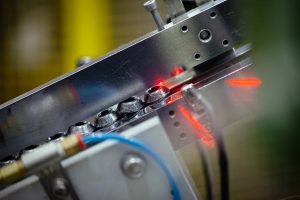

Współczesne maszyny do obróbki plastycznej na zimno zaczynają się od najprostszych, jedno- lub dwu-uderzeniowych pras (spęczarek, tłoczni, zbijarek), a kończą na najnowocześniejszych prasach wielomatrycowych (wielouderzeniowych), pozwalających na produkcję najbardziej skomplikowanych detali.

Tak duży rozwój obróbki plastycznej na zimno był możliwy głównie dzięki zwiększonej dostępności materiałów na narzędzia (stale szybkotnące, stale proszkowe, węgliki spiekane), polepszonym właściwościom metalurgicznym materiałów do produkcji, coraz doskonalszym systemom kontroli oraz rozwojowi samych maszyn.

W procesie obróbki plastycznej na zimno drut lub pręt podawany jest do maszyny, gdzie jest cięty na odcinki o odpowiedniej długości; dalej pożądany kształt jest formowany na kolejnych stacjach. Na każdej kolejnej stacji (tzn. przy każdym kolejnym uderzeniu) materiał jest spęczany lub przewężany (przepychany). Przy spęczaniu (zwanym również zbijaniem) średnica podanego materiału jest zwiększana poprzez siłę przeniesioną przez spęczak lub nagłownik. Spęczania używa się np. na formowanie łbów w nitach z łbem kulistym. Przy przewężaniu (przepychaniu): 1) średnica jest zmniejszana poprzez przepchnięcie materiału przez specjalny otwór w matrycy lub 2) przy pomocy nagłownika formowany jest otwór w obrabianym detalu (materiał płynie wzdłuż nagłownika). W trakcie tych operacji (tj. spęczania i przewężania) ilość materiału nie zmienia się; zmianie ulega jedynie kształt detalu. Innymi operacjami (zmieniającymi oprócz kształtu również ilość materiału) są okrawanie, przebijanie oraz czubkowanie; operacje te również są wykonywane na maszynach do obróbki plastycznej na zimno.

Większość maszyn (tłoczni) do obróbki plastycznej na zimno to prasy poziome, choć zdarzają się również zbijarki pionowe. We wszystkich za ostateczny kształt wyrobu odpowiadają spęczaki i nagłowniki (z jednej strony) oraz matryce (z drugiej). Najogólniej rzecz ujmując, spęczaki i nagłowniki to swego rodzaju odpowiednio ukształtowane młotki, które deformują detal trzymany (unieruchomiony) w matrycy z drugiej strony. Wielkość przekucia (deformacji) uzyskiwana w czasie jednego uderzenia (w 1 stacji w maszynie wielomatrycowej) jest funkcją właściwości mechanicznych obrabianego materiału oraz stopnia skomplikowania produkowanego detalu. Z tego powodu produkcja z trudno formowalnych materiałów oraz wytwarzanie skomplikowanych części wymagają powtarzania operacji kucia (do 8 uderzeń/stacji w jednej maszynie) oraz stosowania materiałów o większych średnicach (do ![]() 40). Z tych powodów podstawowymi parametrami maszyn są: ilość stacji (tzn. matryc u uderzeń), maksymalna średnica podawanego drutu, maksymalna siła kucia oraz maksymalna długość produkowanego detalu.

40). Z tych powodów podstawowymi parametrami maszyn są: ilość stacji (tzn. matryc u uderzeń), maksymalna średnica podawanego drutu, maksymalna siła kucia oraz maksymalna długość produkowanego detalu.

Typowe maszyny do obróbki plastycznej na zimno można podzielić na następujące grupy:

- 1 matryca, 1 uderzenie (do produkcji np. gwoździ)

- 1 matryca, 2 uderzenia (nity)

- 2 matryce, 3 uderzenia (śruby z łbem sześciokątnym)

- 2 matryce, 4 uderzenia (nity stopniowane, śruby z łbem sześciokątnym)

- Maszyny wielomatrycowe (od 2 do 8 matryc); ilość matryc = ilość uderzeń

- Maszyny „kombajny” — maszyny wielomatrycowe zintegrowane z walcarkami i czubkarkami

- Maszyny do produkcji nakrętek

Ta strona korzysta z ciasteczek aby świadczyć usługi na najwyższym poziomie. Dalsze korzystanie ze strony oznacza, że zgadzasz się na ich użycie.

Ta strona korzysta z ciasteczek aby świadczyć usługi na najwyższym poziomie. Dalsze korzystanie ze strony oznacza, że zgadzasz się na ich użycie.